La biografia di Renzo Piano

Renzo Piano vince la medaglia 2008 dell'American Institute of Architects

Il Vulcano buono di Renzo Piano a Nola

Nicolai Ouroussoff boccia la nuova sede del New York Times di Renzo Piano

Renzo Piano Building Workshop. Le città visibili

Architettura vs paesaggio. Oltre l'ipermuseo: il Paul Klee Zentrum di Renzo Piano di Elena Manzo

Devo molto a Giancarlo De Carlo di Renzo Piano

Un nuovo grattacielo nella griglia di Manhattan di Aldo Micillo

Due progetti emblematici per Roma: il museo dell'Ara Pacis ed il nuovo Auditorium di Filippo Palladino

L'Auditorium di Parma progettato da Renzo Piano

Nuova chiesa di Padre Pio, progettata da Renzo Piano di Roberto De Santis

Renzo Piano e Leonardo Benevolo. Critiche e risposte di Riccardo Dalisi

Nuova chiesa di Padre Pio, progettata da Renzo Piano

di Roberto De Santis

Sarà inaugurata nel maggio 2001, "salvo complicazioni al momento non prevedibili", il nuovo santuario di San Giovanni Rotondo, progettato da Renzo Piano, destinato a custodire le spoglie mortali del beato Padre Pio da Pietrelcina, con una capienza interna di 6.500 posti a sedere.

Cantiere della Nuova Chiesa di Padre Pio

Foto settembre 2000

"La struttura della chiesa è ormai pronta", ha detto con orgoglio padre Gerardo Saldutto, responsabile della costruzione della chiesa, aggiungendo che "ora resta la parte più delicata, quella delle rifiniture, che daranno all'edificio il suo aspetto di Casa del Signore; si tratta di lavori non difficili, ma delicati, che non possono essere fatti in fretta". "E poi - ha aggiunto il frate cappuccino - il ritmo dei lavori procede di pari passo all'invio delle offerte, poiché‚ l'impresa è finanziata solo dalla beneficenza e i frati non vogliono sbilanciarsi al di là delle loro possibilità; pertanto anche un maggiore o minore afflusso di offerte potrà condizionare i tempi programmati".

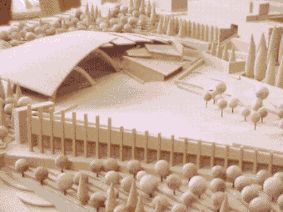

Plastico

Parallelamente al completamento dell'edificio si sta provvedendo anche all'arredo interno.

Per la grande vetrata che consentirà a circa 30 mila fedeli di partecipare alle celebrazioni dall'enorme sagrato, situato sul retro della chiesa, c'è la disponibilità di Robert Rauschenberg a realizzare un dipinto raffigurante una scena dell'Apocalisse su una tenda particolare, fatta dello stesso tessuto utilizzato nelle missioni spaziali. Ma l'artista non ha ancora inviato il bozzetto ai frati che non intendono "commissionare nessuna opera d'arte senza una preventiva valutazione sulla conformità al luogo in cui sarà collocata". Hanno già avuto il "placet", invece, tre scultori: Giuliano Vangi di Pietrasanta, in provincia di Massa Carrara, che modellerà un grandioso ambone, raffigurante l'annuncio della risurrezione; Arnaldo Pomodoro che realizzerà la croce in rame dorato che sarà appesa sopra l'altare e Floriano Bodini a cui è stato commissionato il tabernacolo, che sarà a forma di torre, le cui porticine si apriranno formando una croce.

Sono pronte da tempo, invece, le nove colonne che formeranno l'originale campanile della Chiesa. Le otto campane "già offerte, da altrettanti devoti", saranno collocate negli spazi fra le colonne. Dopo la più alta di queste sorgerà una gigantesca croce in pietra, progettata sempre da Renzo Piano. Sarà alta 40 metri e, opportunamente illuminata, sarà visibile fin da Canosa e Candela.

I lavori di costruzione cominciarono il 30 maggio 1994, "ma sono stati rallentati - ha spiegato padre Gerardo Saldutto - da difficoltà tecniche dovute al carattere sismico della zona, ma anche dal demonio". Il frate ha citato come esempio "la bocciatura del primo progetto da parte del Consiglio Superiore dei Lavori Pubblici, che ha fatto perdere circa un anno di tempo". Ora, però, si può prevedere con un minimo margine di incertezza la fine dell'imponente impresa.

Plastico che mostra il sistema strutturale

La Chiesa a forma di conchiglia, con una superficie di 6.000 mq che può ospitare fino a 7.200 persone è collegata attraverso una grande vetrata trasparente a un sagrato in grado di accogliere fino a 30.000 pellegrini.

Per coprire lo spazio dedicato alla chiesa vera e propria è prevista la costruzione di 17 archi di pietra naturale che saranno disposti in modo radiale rispetto all'altare e al presbiterio. Questi archi in pietra vengono realizzati mediante complessi e innovativi processi tecnologici in grado di assemblare fra loro i vari conci di pietra così da dare origine alla composita struttura che costituirà ciascuno dei grandi archi, con campate fino a 45 metri di ampiezza, destinati a sorreggere la copertura generale di rame e legno lamellare.

Per realizzare questi innovativi processi di costruzione, si è fatto ricorso ad una importante sperimentazione tecnologica, in quanto per la prima volta dal tempo delle cattedrali gotiche si usa la pietra in archi portanti di tali dimensioni.

I processi costruttivi devono inoltre essere sottoposti a severissimi controlli da parte degli organi tecnici del Consorzio la "Fabbrica della chiesa" (Consorzio che riunisce al 50% le imprese di costruzione impegnate nella realizzazione del progetto: la Ciuffreda di Foggia e la Dioguardi SPA di Bari), che per questo ha messo a punto appositi manuali di montaggio operativo e di controllo della qualità: servono per garantire sia la resistenza dei massi provenienti dalle cave pugliesi di Apricena e selezionati per la costruzione, sia il loro assemblaggio nelle strutture portanti dell'edificio.

La descrizione seguente è estratta dal "Manuale della qualità. Realizzazione strutture ad arco in materiale lapideo" predisposto dal Consorzio Fabbrica della chiesa.

I blocchi di pietra calcarea a grana fine e media, una volta estratti, vengono inviati nelle fabbriche specializzate di Carrara per essere lavorati con grande cura, ricorrendo alle specifiche tecnologie che le antiche imprese marmifere di quella zona detengono. Riportati poi in cantiere vengono assemblati con speciali resine, così da realizzare le strutture complesse che danno origine agli archi. In questo modo si sposa un materiale antico e tradizionale -- la pietra -- con una tecnica costruttiva di assemblaggio assolutamente innovativa e destinata a fare scuola nel mondo intero, aprendo nuove prospettive per l'utilizzo della pietra nelle grandi costruzioni.

Foto del cantiere: in primo piano i conci dell'arco

Ecco allora che si è dovuta eseguire anche una serie di prove di resistenza su modelli in scala reale, complesse e onerose in quanto l'opera viene realizzata in una zona potenzialmente soggetta a scosse sismiche. Ciò ha imposto al Consorzio di progettare e realizzare sofisticate attrezzature di prova, che consentono di verificare la perfetta rispondenza degli archi ai requisiti richiesti.

La fase di assemblaggio dei miniconci in pietra per realizzare i maxiconci che compongono ogni arco avviene in cantiere, in una area adeguatamente attrezzata, e richiede l'utilizzo di attrezzature speciali realizzate in base a specifiche esigenze della particolare lavorazione che si va ad eseguire.

L'assemblaggio è costituito dalle seguenti fasi di lavorazione:

Miniconci

Il progetto di massima iniziale prevedeva l'utilizzo di materiale lapideo locale ed in particolare di pietra di Apricena (Foggia).

Dalle cave della zona di Apricena vengono tuttavia estratte numerose varietà di pietra, per cui in base a motivazioni sia di tipo estetico, sia di disponibilità delle quantità necessarie è stato individuato nel Bronzetto il materiale idoneo alla realizzazione delle strutture ad arco per l'Aula liturgica "Padre Pio". Le diverse varietà di Bronzetto disponibili sono poi state classificate e selezionate in base soprattutto al comportamento strutturale del materiale: il modulo elastico, la resistenza a compressione, a compressione dopo gelività, a taglio, a flessione, a trazione indiretta.

L'estrazione dei blocchi di materiale avviene attraverso lavorazioni successive.

Viene effettuato un primo lavoro di sbancamento degli strati superiori di ricoprimento, spesso con caratteristiche non idonee ad alcun utilizzo se non per la produzione di materiale inerte di piccola pezzatura.

Una volta raggiunto lo strato dal quale estrarre i blocchi, si prosegue con l'utilizzo di mezzi meccanici come le seghe a catena o a filo diamantato, che riescono a tagliare interamente lo spessore dello strato stesso senza indurre alcun tipo di sollecitazione che possa alterare le caratteristiche meccaniche del materiale estratto.

Sul blocco grezzo così estratto si eseguono tre prime verifiche:

A questo punto sul blocco grezzo viene eseguito un taglio di squadratura lungo le sei facce, ottenendo un semilavorato di dimensioni tali da circoscrivere il pezzo finito con un "franco" di circa 4 centimetri, necessario alle esigenze di lavorazione finale.

Viene quindi fatta una ulteriore verifica visiva per confermare l'assenza di difetti che possano mettere in crisi l'impiego di tipo strutturale del materiale lapideo.

L'esecuzione di queste fasi e verifiche è a carico del cavatore il quale si assume, certificandolo per ogni blocco, la responsabilità di averle eseguite.

Prima di avviare il blocco alla lavorazione finale si esegue una verifica con tecnica a ultrasuoni, che oltre a controllare la omogeneità interna del materiale consente una misurazione delle sue caratteristiche meccaniche.

Infatti gli ultrasuoni possono essere impiegati per prove non distruttive tendenti a stabilire lo stato di fratturazione e il grado di alterazione del materiale lapideo, nonché per correlare la velocità delle onde elastiche longitudinali con la resistenza a compressione e il modulo elastico.

Su alcuni blocchi vengono poi effettuate prove distruttive per verificare la costanza dei valori di resistenza a compressione e poterli correlare con le velocità ultrasoniche rilevate sugli stessi prima della rottura.

Un ulteriore elemento che condiziona l'accettazione del blocco è il colore di fondo, che deve corrispondere a quello dei campioni di riferimento.

Dai risultati di queste misurazioni, fatte in contraddittorio con il cavatore, è determinata o meno l'accettazione del blocco, che viene marchiato e avviato alla lavorazione finale.

La fase di trasporto del blocco semilavorato dalla cava di estrazione (Apricena) allo stabilimento di lavorazione (in Toscana) non ha particolari esigenze dal punto di vista dell'imbragatura in quanto il peso dei blocchi stessi fornisce ampia garanzia di stabilità durante il trasporto.

Per ciò che riguarda invece il trasporto del blocco finito dallo stabilimento di lavorazione al cantiere per l'assemblaggio e la successiva posa in opera, è importante che il pezzo venga opportunamente imballato mediante fasciatura con telo in polietilene, con particolare cura per la protezione degli spigoli da urti accidentali tramite angolari in polistirolo.

La fase di lavorazione è suddivisa in una serie di operazioni, ciascuna delle quali prevede un controllo:

L'esecuzione di queste fasi e verifiche è a carico dello stabilimento di lavorazione che si assume, certificandolo per ogni blocco lavorato, la responsabilità di averle eseguite.

Al momento della consegna del pezzo lavorato in cantiere, il controllo che tutte le operazioni previste siano state eseguite e che le relative verifiche abbiano avuto esito positivo ne condizionano l'accettazione e la presa in consegna da parte dei responsabili del cantiere.

La realizzazione di archi in pietra di grandi dimensioni con funzione strutturale, oltretutto in zona sismica, ha richiesto da parte della Direzione tecnica del Consorzio Fabbrica della chiesa uno studio approfondito del problema, portando ad individuare metodi e tecnologie costruttive innovative e mai utilizzate prima.

La fase di montaggio degli archi, inoltre, richiede particolari procedure al fine di rispettare le tolleranze richieste da esigenze di tipo strutturale, anche ai fini del montaggio della copertura superiore in legno lamellare sostenuta da puntoni in acciaio inox.

La fase di montaggio dei maxiconci che compongono gli archi è costituita dalle seguenti operazioni:

Ad ultimazione del montaggio dei maxiconci che compongono un arco si esegue l'infilaggio meccanico dei cavi in acciaio di precompressione nelle guaine; prima di effettuare le operazioni di tesatura dei cavi di precompressione si procede ad un abbassamento della carpenteria di sostegno dell'arco di circa 2 cm, al fine di consentire eventuali deformazioni elastiche della struttura. Successivamente viene effettuata la tesatura dei cavi mediante martinetti idraulici comandati da relativa centralina; ad ultimazione della tesatura all'interno delle guaine viene eseguita una iniezione con malta al fine di rendere solidale tutta la struttura con le armature; verifica finale del montaggio dell'arco con lettura strumentale delle coordinate dei giunti sferici e ad anello per il successivo montaggio dei puntoni di copertura.